Fémipari eljárások, technológiák III. /7. Fémbevonatok, CORTEN acél

Amikor a rozsdás a divatos…Ami ruhadivatban a koptatott farmer, a bútoroknál, anyagoknál az antikolt, az a fémszerkezeteknél a COR-TEN®.

Először felkapja az ember a fejét, - „íme egy új szerkezet ahol már nem futotta a lefestésére”, de aztán kezd ráébredni, hogy „ez direkt ilyen”. Ez az a pillanat, amikor a beidegződés, ami berzenkedéssel tölti el az embert a rozsda iránt, átváltozik érdeklődéssé és felfedezi a szerkezet új típusú felületből adódó szépségét. A jelenség neve CORTEN ACÉL.

Mi is ez a divat? Vagy nem is divat, hanem racionalitás? Vizsgáljuk meg miért a jelenik meg a COR-TEN® acél az épületek, acélszerkezetek, műalkotások új típusú anyagaként.

Hazánkban még alig találkozni a Corten acél felhasználásával, azonban Nyugat-Európában gyakran szembeötlik, hogy fura rozsdás újtervezésű acélszerkezetek jelennek meg a legkülönbözőbb helyeken. A külföldi tervezők előszeretettel használják hidak, autópálya alagút előtetők, térelválasztó tájépítészeti elemek, egyedi tárgyak, épületszerkezetek és burkolatok formájában.

Magyarországon úgy tűnik konzervatívabban állnak hozzá, de néhány helyen azért már megjelent, de mind építész-, mind az utca embere szintjén megosztó volt a fogadtatása, ahogy a csatolt sajtómegjelenésekből is látszik:

http://static1.architectforum.hu/files2012/n00/02/13/29/800-mxjvgh-topogram-marp-szathmary-palotarom-6661.jpg

• COR-TEN BURKOLAT A NÉGYES METRÓ ÁLLOMÁSAIN… http://www.epinfo.hu/?searchType=szakcikkId&id=791

www.epinfo.hu/blogImages_szakcikk/alukonstrukt_01a_2013.jpg

- Tudjátok, mi a legmenőbb az új Várkert bazárban? Mutatjuk! https://index.hu/urbanista/2014/08/29/tudjatok_mi_a_legmenobb_az_uj_varkert_bazarban_nem_a_muemleki_resz_hanem_ami_mogotte_van/

https://kep.cdn.index.hu/1/0/671/6713/67133/6713328_36d292bc54c0eb0ccb590746e9025a24_wm.jpg

Tulajdonságok, felhasználás:

A COR-TEN® nagy szilárdságú, alacsony ötvöző tartalmú, hegeszthető szerkezeti acél, rendkívüli időjárásállósággal. A CORTEN acélburkolatok időjárásállóak, és különleges esztétikai hatással rendelkeznek.

Az acél kémiai összetétele lehetővé teszi egy rozsdaréteg kialakulását, amely az építmény mechanikai tulajdonságainak megváltoztatása nélkül bevonja az építményt. Ez a rozsdaréteg nem csak megvédi az acéltermékeket az elemekkel szemben, de egyedi felületet is biztosít. A rendhagyó felülete adja egyedi szépségét, intenzív és kevert felületi színei biztosítják a meleg és természetes, ugyanakkor érdes és ipari hatású megjelenést.

Az acél felületén természetesen kialakuló patina réteg a Corten termékeket idő- és időjárásállóvá, valamint karbantartás mentessé teszi. A hagyományos acéltól eltérően az időjárásálló épületacél matt felülettel rendelkezik, amely csökkenti a tipikus fémes visszatükröződést. A különféle bronzszerű megjelenést – amely idővel változik, ahogy a felszín öregszik – a helyszín időjárási és éghajlati viszonyai alakítják ki.

A rozsdaszerű felület természetes hatást kölcsönöz ennek az acélfajtának és állandó változásával mindig újat tud mutatni. Az oxidációs folyamat minden projektet egyedivé tesz, ugyanis az időjárásálló acélok színe és szerkezete az idő múlásával és az éghajlati viszonyoktól függően változik.

A szerkezet megjelenése fontos szempont az infrastrukturális projekteknél, különösen az olyan nagyszabású szerkezeteknél, mint amilyenek a hidak vagy a tornyok. A különleges patinájú Corten acélszerkezetek eggyé válnak a környezetükkel, különösen a tájépítészeti elemként használva őket. Lágyító elemként is működhetnek, amikor betonnal vagy egyéb szerkezeti anyagokkal együtt alkalmazzák, amelyek önmagukban túlságosan uralkodó jellegűek lennének. Ugyanakkor ellenpontozza is a más anyagokat felvonultató környezetet.

Bár ipari megjelenése miatt elég extravagáns és egyedi, mégis a meleg, föld színeivel igazán jól harmonizál a környezettel. COR-TEN® acélokkal egy rozsdatorony az üveg és beton környezetben vagy akár zöld területen kontrasztos hatást kelt, amelyet előszeretettel alkalmaznak építészek, szobrászok, designerek. Ráadásul a szerkezet ott áll minimális karbantartást igénnyel és állandó élményt nyújtva a használóknak.

Az Ordsall Chord Viaduct vasúti összeköttetést biztosít Manchester és Salford között Észak-Nyugat Anglia, Egyesült Királyság

https://www.steelconstruction.org/custom/uploads/2018/09/The-Ordsall-Chord-Viaduct.jpg

Gyalogos és Kerékpáros híd „Galada Tamboore Bridge” Craigieburn-nál Melbourne

-től északra, Ausztrália

http://www.steel.com.au/~/media/BlueScope/Hero%20Images/product%20redcor/37916.ashx

http://www.steel.com.au/~/media/BlueScope/Hero%20Images/product%20redcor/37916.ashx

Elnevezés és fő tulajdonságok:

Maga a Corten elnevezés az időjárásálló acél márkanevét jelöli. 1933-ban jelent meg az USA-ban és a márkanév utal a szerkezet korrózióval szembeni viselkedésére (COR) illetve a nagyon előnyös szakítószilárdsági értékeire (TENsion, 960 MPa folyáshatárt is elérheti). A nagy szakítószilárdságnak köszönhetően, alkalmas könnyebb szerkezetek kialakítására, könnyebb szállítani és felépíteni.

Így az időjárásálló acél is elősegíti az új hídszerkezeti projekteknél a gyors építés, a rugalmas kialakítás, a változó építési mélységek teljesítését, nem beszélve az izgalmas esztétikai hatásáról és a időjárásállóságáról. Kezdetben ezért is használták extrém időjárásnak kitett helyeken, burkolatként, hídszerkezetként, ugyanis a felületén képződő patina védelmet nyújt a környezettel szemben, ellenáll esőnek, hónak, jégnek, óvja az acél állagát.

A rozsda védi meg az anyag többi részét a korróziótól. A korrózióálló képességét a speciális ötvöző anyagjainak köszönheti – különböző arányokban és összetételekben szén, mangán, szilícium, foszfor, réz, króm, kén, vanádium, nikkel kerül a vas mellé.

Az anyag patinásodása, „a nemes korrodálódás” 2-6 év alatt fokozatosan zajlik le.Színe folyamatosan változik, ezért élő anyagként is szokták emlegetni. Az acél rozsdásodása nem az anyag romlását jelenti, hanem épp ellenkezőleg! Az elején tiszta, fémszínű a felület, a rozsdásodás folyamata nedvesség hatására indul be, a csapadék és a levegő páratartalmának mennyiségétől függően, 9-36 hónap alatt a világos narancstól kezdve a sötétebb narancson át elér a végleges barnás-vöröses színig.

Ez szennyezettebb levegőn, városi környezetben gyorsabb, vidéki levegőn lassabb folyamat. Belső térben ez máshogy zajlik, mivel ebben az esetben nyilván nem játszik közre a csapadék és magas páratartalom. Ilyenkor nagyon lassú az oxidációs folyamat, így különféle kezelésekkel ezt felgyorsítják és ilyenkor meghatározható, hogy milyen árnyalatot szeretnénk elérni.

Környezetbarát, takarékos, újrahasznosítható:

Ennek a burkolati anyagnak óriási előnye, hogy a „hasznos korróziónak” köszönhetően, a patina kialakulása után a továbbiakban semmilyen kezelést, karbantartást nem igényel, sőt, ha a rozsdafelület sérül, az anyag kijavítja önmagát. Amikor pedig a védő patinaréteg kialakult, a továbbiakban szinte alig történik korrózió. Ezáltal hosszabbodik az acél élettartama, alkalmazása pedig igen költséghatékony, hiszen az összes felületkezelési költséget meg lehet takarítani és a későbbi javítások, felújítások szükségességét.

Az anyag újrafelhasználható, hasznosítható, nyersanyagként használható más acél vagy egyéb termék alapanyagaként. Tehát korunk nagy kihívásának megfelelően ez egy környezetbarát acélfajta. A COR-TEN® olyan korrózióálló acélok, amelyek költségeket takarítanak meg már az első naptól. Ez ideális hídépítő anyaggá teszi őket.

A legtöbb acélszerkezettől eltérően nem igényelnek festést – ami jelentősen csökkenti a karbantartási költségeket. És ha egy időjárásálló acélból készült híd vagy szerkezet festett, az újrafestés sokkal ritkábban szükséges, mint a hagyományos acél esetében. az időjárásálló acélon lévő festék hasznos élettartama kétszerese a hagyományos acélon lévő festékének. Az időjárásálló acélok korrózióállósági tulajdonságai számos alkalmazási területen jobbak, mint más, egyéb szerkezeti acéloké.

Az időjárásálló acélok önmagukat védik: a felületi rozsdaréteg szorosan záró oxidréteggé válik, amely lelassítja a korróziós folyamatot. Ezen acélok gazdaságosak, hosszútávú felhasználásra alkalmasak és teljes egészében újrahasznosíthatók.

Néhány emberközeli (nem híd, torony) alkalmazást bemutató cikk:

- Corten acél burkolatok – Villa al Mare, Lanfranco Pollini,

- Rozsda az építészetben A Corten acél felhasználása Szerző: Biriki Krisztina 2017-06-15,

Amire figyelni kell

Alkalmazásánál érdemes néhány dologra figyelni; pl. vigyázni kell, ne álljon meg rajta a víz, mert azt nem bírja, illetve ne folyjon le róla víz más felületre, mert összerozsdázza azt. Lefesteni nem szabad, mert az megakadályozza a védő oxidréteg kialakulását és az anyag elpusztul, ha pedig benti térben, mesterségesen történik a korrodálódás, az egyenletes legyen, így a kialakuló patina is szép homogén lesz.

Epilógus: Bárcsak Gustave Eiffel megvárhatta volna

1889-ben éppen befejeződött a világ egyik legikonikusabb szerkezetének, az Eiffel-toronynak az építése. A teljes, 324 méteres magasságával és 7 300 tonnás tömegével valóságos építészeti és mérnöki mestermű volt. A Gustave Eiffel által választott anyag a kovácsolt acél volt.

De mi történt volna, ha az Eiffel-tornyot időjárásálló acélból készítik?

Évente 8,6 tonna festéket takarítottak volna meg, valamint a festéssel járó összes munkaórát. Ez több mint ezer tonna festék lenne a mai napig, nem számítva a fennállása alatt még ráfordítandó festék és munkaidő mennyiségét.

Az epilógus és a teljes bejegyzés megírásához nagy segítségemre volt a SSAB cég honlapja, amely a Corten acélok kizárólagos képviselője Európában.

Borítókép: The Abetxuko Bridge in Spain – made of Weathering Steel,

https://www.metalsupermarkets.com/wp-content/uploads/2017/10/abetxuko-bridge-weathering-steel-150x150.jpg

Fémipari eljárások III. /6. Fémbevonatképzés, korrózióvédelem 1.

Bevonatrendszerek

Bevonatrendszerekkel védjük a fémeszközeinket a korróziótól, meghatározott felületet képzünk az eszköz megóvása, felületi képzése és esztétikája érdekében. A bevonatrendszer kiválasztásánál sok szempontot kell figyelembe venni. A rendeltetés szerinti klimatikus viszonyokat a környezetterhelést és egészségmegóvást kell vizsgálni mind a felvitelre mind a használatra tekintettel. A bevonatnak a védelem mellett jelzési és esztétikai szempontra is tekintettel kell lenni. A bevonat kialakításmódja lehet mártás, ecsetelés, hengerezés, szórás (levegős vagy „airless”).

Színterezés

A színterezés lényege, hogy a bevonó anyag és védendő tárgy között a felvitelkor elektrosztatikus feszültséget keltenek, emiatt a bevonó teljes mértékben elfedi a felületet. Ismert porszórásos és mártásos módszerrel. A műanyag alapú bevonat tartósságát "égetéssel" növelik. A 160-200 C fok körüli hőmérsékleten a bevonat térhálósodik, így mechanikailag is ellenálló lesz. A tömegtermelésben tartóssága, egyenletessége és takarékossága miatt szinte kizárólagos szerephez jutott.

Panerai Radiomir 1940 Tourbillon

Legendás modell újragyártva (2014) Direct Metal Laser Szinterezett titánium ház, titánium hátlappal és szerkezettel

Tűzihorganyzás A tűzihorganyzás során a megfelelően megtisztított acélszerkezetet (alapfémet) folyékony cinkbe (horganyba) mártják. A horganyfürdőben töltött idő alatt a magas hőmérséklet (435–450 °C) hatására a horgany az alapfém felületébe diffundál, azzal összeötvöződik és a felületére rakódik. Minél több időt tölt az alapfém a horganyfürdőben, annál vastagabb horganybevonat keletkezik rajta. Jellemzően 50-150 μm vastagságú. Sérülése esetén sem az alapfém, hanem továbbra is a bevonat korrodálódik. További festéssel (Duplex bevonat) ellenálló képessége még tovább növelhető.

Új Visztula híd, Krakkó, tüzihorganyzott acél szerkezet, 2017

Festés

Festőanyagok felvitele a felületre korrózióvédelmi, díszítési, jelölési célból. A festékek adhatnak matt, selyemfényű vagy fényes felületet. Lehetnek oldószeres, jellemzően alkidgyanta bázisúak és vizes, poliuretánnal erősített akrilát alapúak.

A többrétegű festés állhat alapozóból, ami a tapadást és passziválást szolgál - nedvszívó anyagok esetén töltő alapozó vagy mélyalapozó néven is ismert - közbenső rétegből, ami kiegészítő korrózióvédelmet esetleg felületkiegyenlítést szolgál, valamint fedőrétegből, ami díszítést és mechanikai védelmet biztosít. Az egyes rétegek között ajánlott a finom felületcsiszolás, és az átfesthetőséghez szükséges idő mértéke általában 4-6 óra, oldószeres festékeknél pedig ez akár 12-48 óra is lehet.

Anodizálás, eloxálás

Anodizálás - anódos oxidáció - , vagy eloxálás egy felületkezelési eljárás, mellyel megnövelik a fémek felületén az oxidréteg vastagságát. Csak olyan fémeknél alkalmazható, ahol az oxidréteg kellően szilárd és tapad. Az anodizálás így növeli a korrózióval szembeni ellenállást, kopásállóságot és jobb tapadást biztosít az alapozáshoz, festéshez, ragasztáshoz, mint a tiszta fém. Az anodizálást leggyakrabban alumínium ötvözetek felületvédelmére használják, de az eljárás használható más fémeknél is, mint titán, cink, magnézium, nióbium, tantál. Az anodizálás nem alkalmazható vas, vagy szénacél felületekre, mert ezen fémek esetén az oxidréteg (rozsda) lepereg a felületről.

Az oxidációs folyamat gyorsítása érdekében lehet elektrolitikus anodizálás, amikor a kezelendő fém az anód elektródája (pozitív pólusa) az elektromos áramkörnek. Az anodizáló fürdőben a feszültség hatására szabad oxidáló ion (például atomos oxigén) keletkezik, mely reagál az anódként használt fémmel és porózus réteget hoz létre a felületén.

Reynold Metals Great Lakes Regional Sales Office, Southfield, Michigan, USA USA 1967, építész: Minoru Yamasaki

Galvanizálás, fémbevonat

A galvanizálás lényege, hogy sok fémvegyület vizes oldatából (elektrolit) egyenárammal a negatív polaritású katód felületére az adott fém(ek) leválaszthatók. Ez a réteg az alapfém környezeti ellenálló-képességét nagyban növeli. Néhány esetben, például vas horganyzásánál galvanizálás egyúttal katódos védelemként is működik. Az 1800-as évektől kezdődően egyre több variációt és technológiát fejlesztettek ki a galvánbevonatok kialakítására. A leggyakoribb galvánhorganyzás, nikkelezés, krómozás, ón, nemesfémek mellett már ötvözetekkel való bevonás is lehetségessé vált.

Hullámvasút szerkezete, Minato Minai 21 kerület, Yokohama, Japán

Katódos védelem

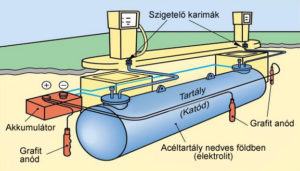

Kényszeráramú katódos védelem A katódos védelmen olyan korrózióvédelmi eljárást értünk, amelynél a fém-elektrolit rendszerben a fém szerkezetpotenciáljának negatív irányú megváltoztatásával, egyenáramú polarizációval csökkentjük a korrózió sebességét. A védendő fémszerkezetre az egyenáramforrás negatív sarkát kapcsoljuk, a talajelektrolitban elhelyezett anódhoz csatlakozik a pozitív kapocs. A katódos védelem az egész fémszerkezeten igyekszik a szerkezetpotenciált a védelem nélküli állapotban mért érték alá csökkenteni. A gyakorlat szerint minden 60 mV negatív polarizáció egy nagyságrenddel csökkenti a korróziósebességet. Ha a fémszerkezet potenciálját 150 mV-tal negatívabbá tesszük, az olyan elektrokémiai állapotba kerül, ahol a fémionok képződése, a korróziós folyamat lelassul. 300 mV értékű negatív polarizáció esetén teljes értékűnek tekinthetjük a földalatti acélszerkezet korrózióvédelmét.

Katódos, "antisztatikus" alvázvédelem, autóipar

Galván-anódos védelem

A védelmi rendszerben a villamos energiát az anód fémanyaga és a védendő szerkezet között létrejövő elektromotoros erő adja, ezért a galván-anódos rendszerek acélszerkezetek védelmére - a fémek természetes feszültségsorát figyelembe véve - Al-, Zn-, vagy Mg-ötvözetekből készült anódokkal épülnek. Az alkalmazhatóság feltétele, hogy elektrolitba merüljön az anód is.

Katódos védelem

A katódos védelem lényege, hogy az oxidáló közegen keresztül galvánáramot hoz létre, amely elektron-többlete a korrodáló anyagot a felülettel érintkezve közömbösíti.[5] Amennyiben a környezet száraz, a védelem is leáll, hiszen nem záródik az áramkör. Lehet aktív, ahol egy feszültségforrást alkalmaznak a védendő tárgy és a lebomló anód között. Ha passzív, akkor egy alacsonyabb elektronegativitású fémmel (redukálószer) kötik össze, amely fokozott bomlásával (oxidálás) fejt ki védelmet.

csővezetékeket, tartályokat tartósan biztosítani, az élettartamát megnövelni, javítási munkákat minimalizálni

Jellemző használata a földbe fektetett fémcsövek, bojler és egyéb fémtartályok, hajók, és egyéb járművek és szerkezetek nedves közegben.

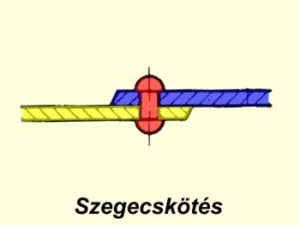

Fémipari eljárások technológiák III. /2. Fémkötések

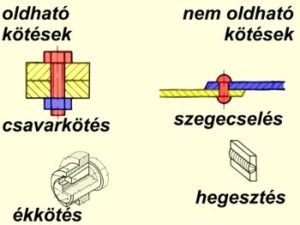

Fémkötések: Két külön legyártott alkatrész összekapcsolását kötésnek nevezzük. A kötéseknek két nagy csoportját különböztethetjük meg, az alapján, hogy a kapcsolat megszüntethető-e az alkotóelemek között. Ha a kapcsolat roncsolásmentesen megszüntethető a két elem között, akkor a kötést roncsolásmentesen oldható, röviden oldható kötésnek nevezzük. Ha a kapcsolat az alkatrészek között csak a kötőelem roncsolásával szüntethető meg, akkor nem oldható kötés.

A gépészet megkülönböztet oldható és nem oldható kötéseket. Az oldható kötéseket egyszerűen, az alkatrészek, a kötőelem sérülése nélkül lehet bontani és újra szerelni. Ide tartoznak a csavarkötések, szegek, csapszegek, tengely-agy szerkezetek retesz-, ék-, szorító-, valamint rögzítőelemes kötései.

A kötés megszüntetéséhez, az oldható kötések esetén is, valamilyen segédeszköz, szerszám szükséges. Oldható kötés például a csavarkötés, mely csavarkulccsal, csavarhúzóval szüntethető meg. Nem oldható kötés jellegzetes példája a szegecselés, forrasztás, hegesztés.

A gépészeti szerkezet helyes és megbízható működését döntően befolyásolják az egyes szerkezeti elemeinek kötései. Kiválasztásuknál és kialakításuknál elsősorban a szerkezet funkciója (feladata) a meghatározó. Ezenkívül figyelembe kell venni a kötésekkel szemben támasztott követelményeket: a kötés szilárdságát, nyúlását, tömítését, mozgathatóságát, szerelhetőségét, lazulás elleni biztonságát, valamint a kivitelezhetőséget, gazdaságosságot, dizájnt stb.

A nem oldható kötéseket csak az alkatrészek vagy kötőelem roncsolásával lehet szétbontani. Ezek közé tartoznak a ragasztott, a forrasztott, a hegesztett és a szegecskötések. Közbenső csoportot alkotnak a szilárd illesztésű kötések, ezek bontása és újraszerelése az összeszerelt alkatrészek túlfedésének mértékétől, illetve az össze- és szétszerelési technológiától függ.

Más szempont szerinti csoportosítás: az anyaggal, alakkal és erővel záró kötések. Anyaggal záró (anyagzáró) kötésnél az alkatrészek között egy más anyag létesíti a kötést. Az anyagzáró kötések a nem oldható kötések csoportjába tartoznak. Ilyenek a ragasztott, forrasztott, hegesztett kötések. Az alakkal záró (alakzáró) kötés kötőelemmel vagy a kötésben részt vevő alkatrészek kialakításával jön létre. Általában oldható kötések, bonthatók és újra összeszerelhetők (pl. szegek, csapszegek, rögzítőelemek vagy a tengelykötéseknél a reteszkötés, bordás tengelykötés).

Erővel záró kötéseknél a kötés megvalósításához erőt kell kifejteni, az erő, illetve nyomatékátvitel súrlódásos kapcsolattal jön létre. E kötések leggyakrabban oldható kötések, mint a csavarkötés, a túlfedéses kötések, kúpos, illetve kúpos-gyűrűs kötések. A szerkezeti elemek kötéseinek tervezésénél gyakran több változat is adott, ezek közül a legegyszerűbben megvalósíthatót, általában a leggazdaságosabbat kell választanunk.

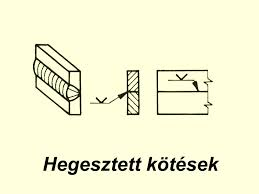

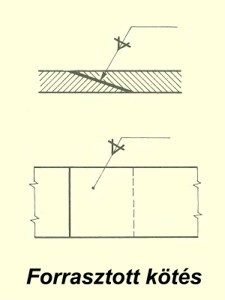

Fémipari technológiák III. /6 Fémkötések-Kötés forrasztással, hegesztéssel

Fémes felületek között nem oldható kötést valósíthatunk meg forrasztással és hegesztéssel is. Mindkét kötés kialakításában a hőkezelés játszik szerepet. A lényeges különbség közöttük, hogy a hegesztéshez csak a két fémet használjuk, míg a forrasztáshoz egy segédanyagot is. A forrasztás lehet lágyforrasztás vagy keményforrasztás. A lágyforrasztást főként a híradásiparban, az elektronikában alkalmazzuk. A keményforrasztás a gépiparban is alkalmazható, szilárdsága megfelelő mechanikai erők átvitelére is.

A hegesztés lehet láng- vagy ívhegesztés, amely az anyag megömlesztésével létrehozott kötés. A lánghegesztést főleg csövek és „finomabb” kivitelű gépelemek összekötésére használják. Ívhegesztést alkalmazunk gépelemeknél is (acélszerkezetek, gépelemek, kerítések stb.).

források1, források2, források3,

Fémipari technológiák III. /5 Fémkötések-Kötés szegecsekkel

Kettő vagy több lemez alakú tárgy nem oldható módon való összekötésének egyik lehetséges módja a szegecsek használata. A szegecsek hengeres szárral és valamilyen alakú fejjel kialakított kötőelemek.

A fej alakja lehet félgömb, lencse, vagy süllyesztett. A szegecselés folyamata azzal kezdődik, hogy az összekötendő elemekbe átmenő furatot fúrunk. Ha süllyesztett fejű szegecset használunk, a fúrásnál a süllyesztés kialakítására is figyelmet kell szentelni. A furatok elkészültével a szegecset behelyezzük, majd megfelelő eszközzel a szegecs zárát zömítve létrehozzuk a zárófejet.

A szegecseléshez kézi szerszámként szegecs húzót, szegecs fejezőt használunk. A mai műszaki gyakorlatban leginkább az egyszerű szerszámmal rögzíthető popszegecseket használjuk.

A szegecseléshez kézi szerszámként szegecs húzót, szegecs fejezőt használunk. A mai műszaki gyakorlatban leginkább az egyszerű szerszámmal rögzíthető popszegecseket használjuk.

Hideg szegecselés

Hideg szegecselésnél a záró fejet hidegen alakítjuk ki. Acélszegecset általában 8 mm átmérőig szegecselünk hidegen. A szegecslyukakat a szegecs átmérőjéhez képest 0,2 mm-rel nagyobbra kell készíteni. Süllyesztett fejű szegecseknél ügyelni kell, hogy a süllyesztés szöge és mélysége egyezzen meg a gyámfej alakjáéval.

Szegecselés előtt ellenőrizzük a szegecset, a felületeknek sérülés- és rozsdamenteseknek kell lenniük. A szegecselendő anyagot sorjátlanítjuk és az esetleges oxidáció elhárítása érdekében a felületeket végleges kikészítésnek vetjük alá.

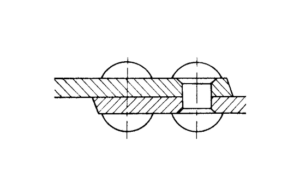

A szegecset a furatba helyezés után szegecshúzóval meghúzzuk, előzömítjük, majd kialakítjuk a záró fejet. Ügyeljünk arra, hogy zömítéskor az ütések pontosan a szegecs hossztengelyének irányába essenek, hogy a gyám- és a záró fej egy tengelyben maradjon. A zömítést a kalapács talpával kevés, de erőteljes, pontosan elhelyezett ütésekkel végezzük. A kalapács fokával ne dolgozzunk, mert a szegecs anyagán repedések keletkezhetnek. A záró fej végső alakját szegecsfejezővel formázzuk meg. Átlapolt kötés

Átlapolt kötés

Melegszegecselés

A 8 mm-nél nagyobb átmérőjű szegecseket melegen kell szegecselni, ellenkező esetben túlságosan nagy erőre lenne szükség, továbbá a nagymértékű alakváltozás miatt a szegecs anyaga rideggé válna. Munkahely közvetlen közelében a szegecset kovácstűzön vagy villamos szegecsmelegítővel világos vörös izzásig hevítjük. A szegecs akkor hevült fel jól, ha a záró fejrészen fehéren izzik. Túlhevítés esetén a szárvég tönkremegy és a szegecs nem használható fel. Ha viszont nem elég meleg, nehezen alakítható.

A szegecslyukba behúzva erőteljes ütésekkel alakítsuk ki a záró fejet, szegecsfejezővel adva meg végső alakját, gondoskodva a gyámfej biztos megtámasztásáról. A szegecselési műveletet olyan gyorsan végezzük el, hogy kialakítása után a záró fej még sötétpiros legyen. Melegszegecseléskor a szegecsben nagyobb lesz a húzóerő, ennek következtében a súrlódó erő is, mert a szegecs lehűlés közben összehúzódik. Tekintetbe kell viszont venni, hogy a lehűlés során átmérője is csökken s a lehűlt szegecsszár nem tölti ki teljesen a furatot.

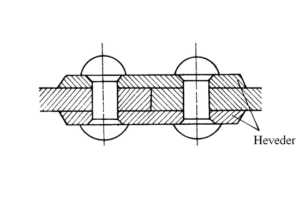

Hevederes kötés

Hevederes kötés

Gépi szegecselés

A szegecselést gazdaságosabban gépi erővel végezhetjük el, különösen akkor, ha nagy mennyiségben fordul e